一、原材料檢驗(IQC)

1、原進廠檢驗包括三個方面:

① 庫檢:原材料品名規格、型號、數量等是否符合實際,一般由倉管人員完成。

②質檢:檢驗原材料物理,化學等特性是否符合相應原材料檢驗規定,一般采用抽檢方式。

③試檢:取小批量試樣進行生產,檢查生產結果是否符合要求。

2、來料不合格的處理:

①標識:在外包裝上標明“不合格”,堆置于“不合格區”或掛上“不合格”標識牌等。

②處置:退貨或調貨或其他特采。

③糾正措施:對供應商提供相關要求或建議防止批量不合格的再次出現。

3、緊急放行:因生產急需,在檢驗報告出來前需采用的物資,為緊急放行。需留樣檢驗,并對所放行物資進行特殊標識并記錄,以便需要時進行追蹤。

4、特采:① 從非合格供應商中采購物資——加強檢驗。

②檢驗不合格而采用的物資——挑選或修復后使用。

5、應特別關注不合格品所造成的損失:

①投入階段發現,損失成本為1元。

②生產階段發現,損失成本為10元。

③在客戶手中發現,損失成本為100元。

二、過程檢驗(IPQC)

1、IPQC的檢驗范圍包括:

①產品:半成品、成品的質量。

②人員:操作員工藝執行質量,設備操作技能差。

③設備:設備運行狀態,負荷程度。

④工藝、技術:工藝是否合理,技術是否符合產品特性要求。

⑤環境:環境是否適宜產品生產需要。

2、工序產品檢驗:對產品的檢驗,檢驗方式有較大差異和靈活性,可依據生產實際情況和產品特性,檢驗方式更靈活。

3、質檢員全檢:適用于關鍵工序轉序時,多品種小批量,有致命缺陷項目的工序產品。工作量較大,合格的即準許轉序或入庫,不合格則責成操作員工立即返工或返維。

4、質檢員抽檢:適用于工序產品在一般工序轉序時,大批量,單件價值低,無致命缺陷的工序產品。

5、員工自檢:操作員對自己加工的產品先實行自檢,檢驗合格后方可發出至下道工序。可提高產品流轉合格率和減輕質檢員工作量,不易管理控制,時有突發異常現象。

6、員工互檢:下道工序操作人員對上道員工的產品進行檢驗,可以不予接收上道工序的不良品,相互監督,有利于調動積極性,但也會引起包庇、吵執等造成品質異常現象。

7、多種方式的結合:有機結合各種檢驗方案,取長補短,杜絕不良品流入下道工序或入庫,但檢驗成本較高。

8、工序品質檢驗:對人員、設備工藝技術環境等的檢驗。

三、成品出廠檢驗(OQC)

成品出廠前必須進行出廠檢驗,才能達到產品出廠零缺陷客戶滿意零投訴的目標。

1、檢驗項目包括:

①成品包裝檢驗:包裝是否牢固,是否符合運輸要求等。

②成品標識檢驗:如商標批號是否正確。

③成品外觀檢驗:外觀是否被損、開裂、劃傷等。

④成品性能檢驗。

批量合格則放行,不合格應及時返工或返修,直至檢驗合格

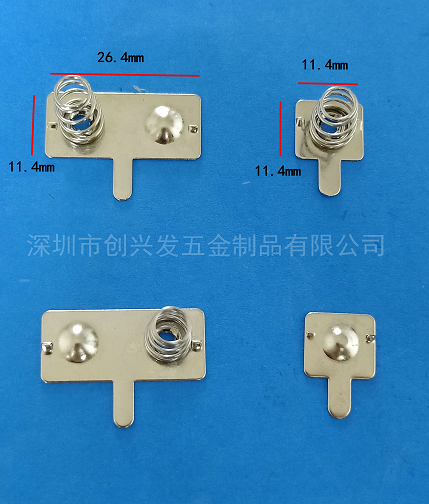

文章來源:深圳市創興發五金制品有限公司